Antica lampada a filamento di carbone, terza parte.

Qui riportiamo una sintesi della meticolosa e lunga descrizione della storia e dei tanti modi di fabbricazione di una lampada a filamento di carbone fino al 1897, che si trova nel volume di A. Wilke e S. Pagliani, citato in bibliografia.

Ci soffermeremo solo sulla fabbricazione dei contatti, del bulbo di vetro e del filamento.

Il filamento di carbone venne dapprima fatto con fibra di bambù che per la sua struttura presenta la necessaria elasticità anche dopo la carbonizzazione.

Il legno veniva diviso in asticine di dimensione opportuna arrotondate con appositi utensili.

Ma il processo era costoso.

Si tentò poi con paste plastiche carbonizzabili come sostanze gelatinose o colloidali o ottenute da cellulosa.

Le paste vengono compresse e trafilate per ottenere un filamento che viene poi tagliato alla lunghezza voluta. Se ne controlla la calibrazione; gli si da una forma ad U o a cappio come nei nostri esemplari, mediante stampi. Si procede poi alla cottura in forno che presenta particolari curiosi.

Il filamento, tagliato di nuovo come richiesto dal progetto, subisce l’ingrossamento delle sue estremità per circa 10 mm. L’ispessimento dei gambi si ottiene immergendoli in un idrocarburo liquido come il petrolio e facendo passare corrente nel filamento: il carbonio del liquido si deposita sui gambi (non tutte le fabbriche ricorrono a questo ingrossamento).

Per avere comunque un filamento pronto all’uso bisogna che la sua sezione sia la stessa per avere un resistenza uniforme per tutta la sua lunghezza; infatti deve raggiungere la stessa temperatura di esercizio ovunque, temperatura che all’epoca si stimava non dovesse superare i 1570 °C pena la sublimazione rapida del carbonio.

L’evaporazione comporta l’assottigliamento del filamento con conseguente diminuzione della sua durata e l’annerimento del vetro con diminuzione della trasparenza. Dunque per ottenere una sezione uniforme si procede con un metodo che gli autori attribuiscono ad Hiram Maxim (1878): il filamento viene posto in un contenitore e viene fatto percorrere da corrente in presenza di un idrocarburo gassoso rarefatto; il carbonio del gas decomposto si deposita più abbondantemente là dove la temperatura è più alta, cioè dove il filo è sottile e la resistenza più alta. Raggiunto il giusto valore si interrompe la corrente.

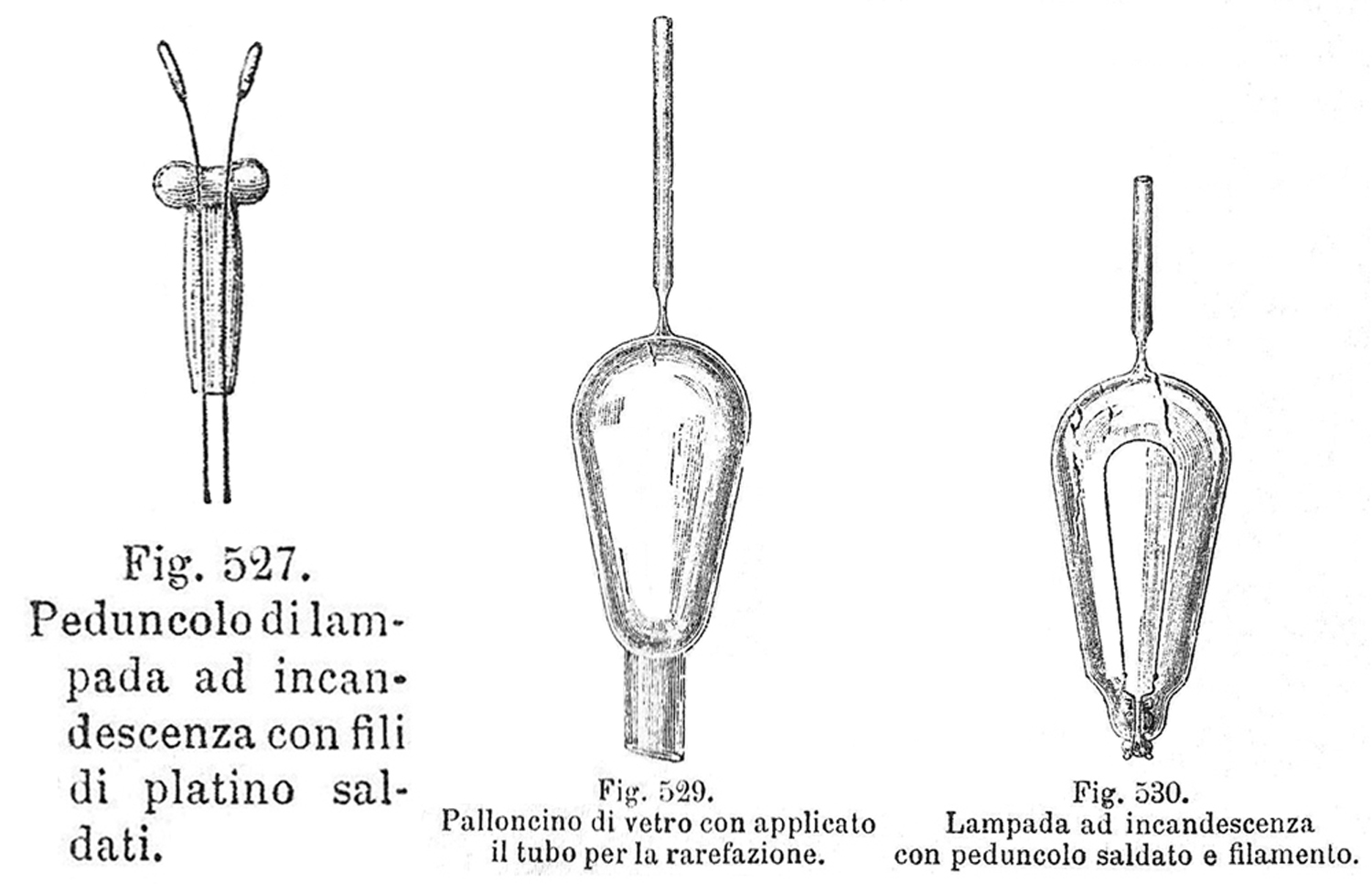

Si procede ancora ad una calibrazione e, passato questo esame, il filamento deve essere fissato alla base del bulbo di vetro sopra un peduncolo, vedi la figura 527.

Per fare questo si ricorre a due sottili fili di platino (il platino ha lo stesso coefficiente di dilatazione del vetro) saldati sul peduncolo: le estremità dei due fili di platino sono fatte a tubicino dove vanno infilate le estremità ingrossate del filamento di carbone, fissate poi con un mastice misto a polvere di carbone. Seccato il mastice si salda il peduncolo al bulbo di vetro. Svariati erano i modi di saldare i due sottili fili di platino alla base della lampada, ad esempio saldandoli a fili di rame, così come numerosissimi erano i tipi di basi sulle cui caratteristiche non ci soffermeremo.

Nei primi tempi ogni fabbrica si costruiva i propri bulbi di vetro, ma già a fine Ottocento tale compito era affidato a vetrerie specializzate.

Il palloncino viene dapprima soffiato a forma di pera con l`aggiunta di un peduncolo cavo poi viene spedito alla fabbrica di lampade il cui soffiatore applica un pezzo di tubo di vetro in testa alla pera e toglie il peduncolo (vedi fig. 529). Poi viene introdotto il peduncolo di vetro col filamento (di cui si è parlato sopra) nel fondo della lampada, saldando il collo della pera al peduncolo (vedi fig. 530).

Si applica al tubicino in alto un altro tubicino smerigliato per collegare il bulbo alla pompa, poi si fa un buon vuoto. Una volta tagliato e chiuso il tubicino, resta una curiosa appendice in alto; si procede infine ad attaccare il tutto alla base.

Alcuni provarono a mettere del gas inerte nel bulbo, questo comportava un aumento della luminosità, ma anche un riscaldamento eccessivo del vetro.

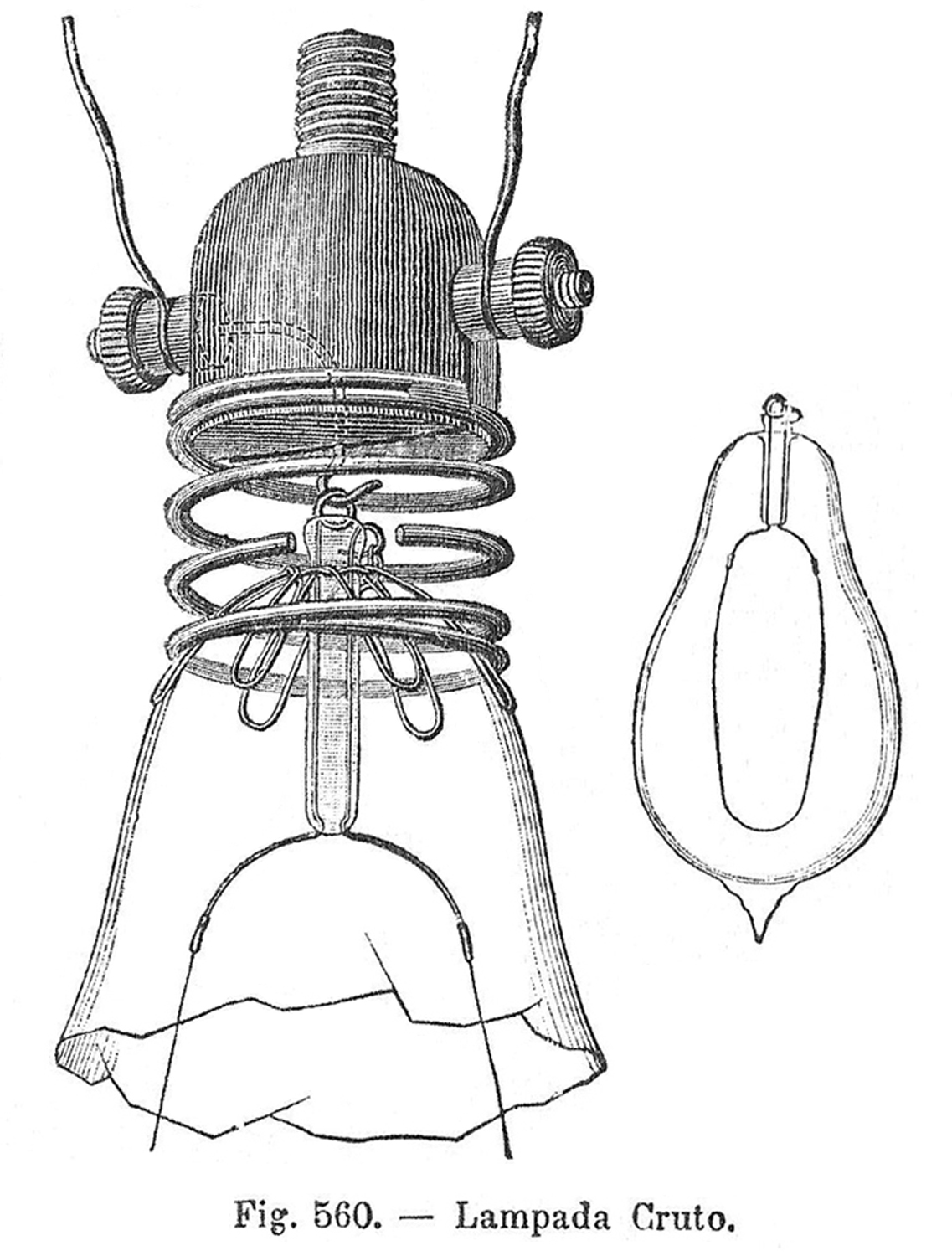

Secondo Wilke e Pagliani il filamento a tubicino del sistema Cruto, molto elastico e di grande superficie di emissione, era dotato di un buon rendimento luminoso, ma tendeva a deformarsi a causa della flessibilità dei fili di platino quando erano percorsi da corrente elettrica sotto l’influenza del magnetismo terrestre.

Noi riteniamo un po’ bizzarra tale spiegazione e più veritiero il fatto che i costi del processo per ottenere un simile filamento erano eccessivi.

Secondo i due autori, La Società Italiana di Elettricità, sistema Cruto, di Torino, che esercitava il brevetto Cruto, in seguito adottò il sistema di R. Luigi, molto più economico. La lampada Cruto è qui rappresentata nella figura 560.

Ci piace ora ritornare brevemente sulla storia della lampada a incandescenza a filamento di carbone: per dare un’idea delle discordanze delle fonti, riportiamo un riassunto delle tappe elencate da A. Parazzoli (vedi bibliografia).

Secondo questo autore, il successo della lampada ad incandescenza rispetto all’arco voltaico è dovuto alla facilità di ottenere divisibilità della fonte luminosa di piccola intensità senza interventi particolari durante il funzionamento e per uso prevalentemente privato.

Egli sintetizza la storia dando importanza ai seguenti avvenimenti: 1) Grove fu il primo ad usare sottili fili di platino [W. R. Grove e F. de Moleyns furono invece i primi negli anni 1840-41 ad usare fili di platino chiusi in globi con un certo grado di vuoto N.d.R.] ; 2) il belga Jobard nel 1938 propose l’uso di un filo di carbone in ambiente privo d’aria e l’allievo De Changy costruì nel 1840 una lampada con carbone di storta; 3) Sawyer e Man carbonizzarono in muffole chiuse liste sottili di cartoncino e nel 1877 venne loro riconosciuta la priorità del sistema di distribuzione di lampade in parallelo; 4) intanto Hiram Maxim scopriva il processo di “nutrizione del filamento”; 5) nel 1879 Edison usava fibre di bambù carbonizzate, ideava l’attacco che si diffuse maggiormente e acquistava i migliori brevetti in giro per il mondo.

Nel suo elenco Parazzoli tralascia moltissimi importanti protagonisti che, per esigenze di brevità, anche noi rimandiamo a chi si diletta a cercare in rete i siti suggeriti o dispone di antichi libri in materia.

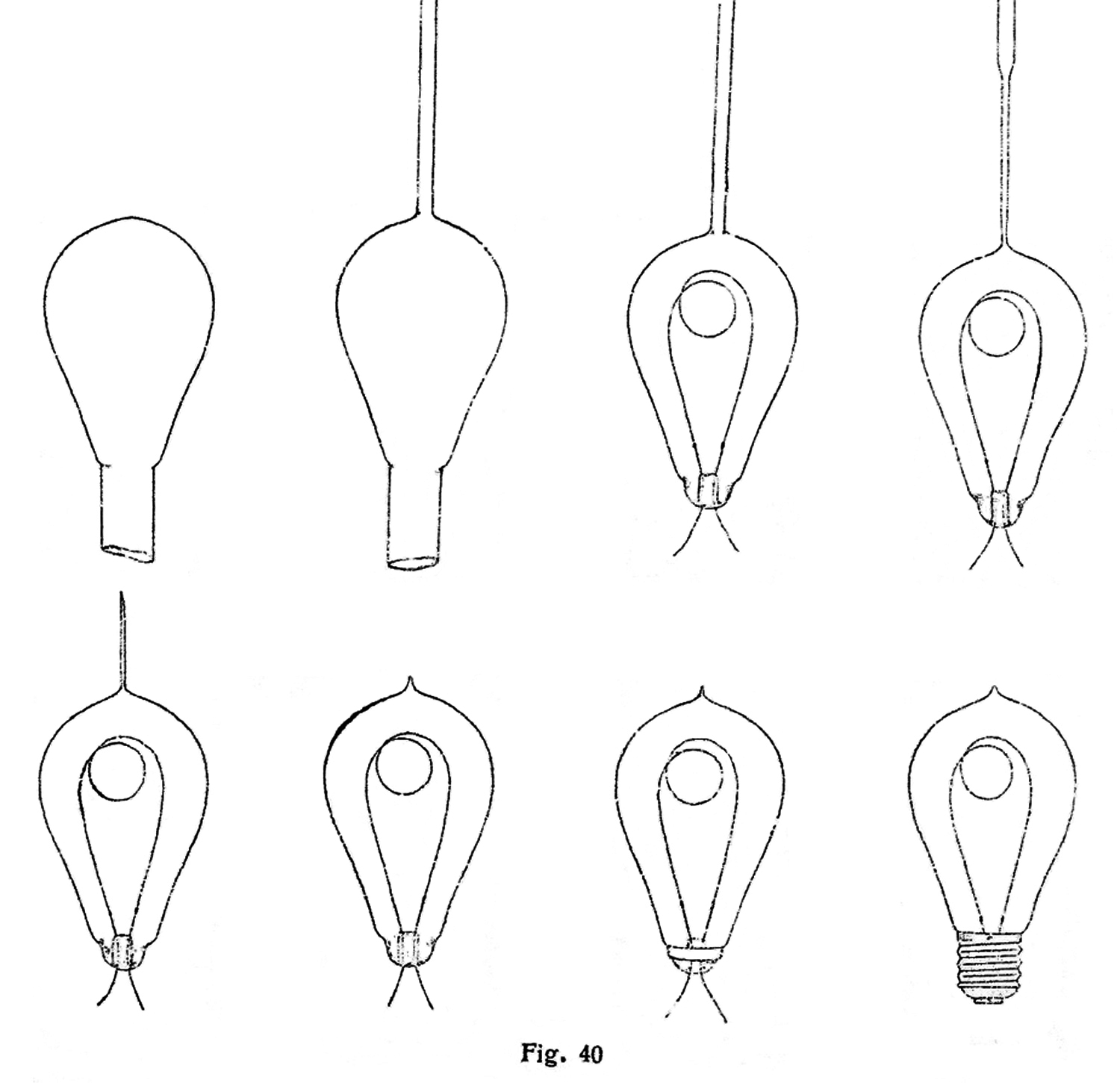

La figura 40 mostra le varie fasi di fabbricazione di una lampada a incandescenza dell’epoca.

La figura 40 mostra le varie fasi di fabbricazione di una lampada a incandescenza dell’epoca.

Bibliografia.

R. Ferrini, I recenti progressi delle applicazioni dell’Elettricità, U. Hoepli Milano, 1884.

A. Wilke e S. Pagliani, L’elettricità sua produzione e sue applicazioni, Vol. II, U.T.E.T. Torino 1897.

L. Graetz, L’Elettricità e le sue applicazioni, F. Vallardi, Milano 1907.

G. Grassi, Corso di Elettrotecnica, Vol. II, S.T.E.N. Torino 1910.

A. Parazzoli, Lezioni Elementari di Elettricità Industriale, Vol. II, Casa Editrice L’Elettricista, Roma 1913, da cui è tratta la figura 40.

AA. VV., P. P. C. Progetto Fisica, Vol. B, Zanichelli, Bologna 1986.

Ulteriori informazioni su A. Cruto e sui protagonisti più noti della storia della lampada ad incandescenza si trovavano all’indirizzo: http://home.frognet.net/~ejcov/100plus.html . Che purtoppo nel 2022 non esiste più.

Per consultare le altre due schede scrivere: “filamento” su Cerca.

Foto di Claudio Profumieri, elaborazioni, ricerche e testo di Fabio Panfili.

Per ingrandire le immagini cliccare su di esse col tasto destro del mouse e scegliere tra le opzioni.